鋳物事業部営業課 菊池 博幸

鋳物事業部製造課 久保田 明香(さやか)

エンジニアリング事業部 佐藤 秀

鉄器事業グループ 八重樫 光希

女性も男性も関係なく……。そんな会社でものづくりを極めたい。

岩手大学大学院で金型・鋳造工学を学んでいた久保田明香(さやか)さんが、「岩手製鉄株式会社」に入社したいと思ったのは、今から10年ほど前。

同社で行われた4日間のインターンシップに参加し、現場でさまざまな仕事を体験するなかで、「もっともっと鋳物のことを知りたい」という探求心がむくむくと沸きあがってきたからでした。

「就職活動では、他の会社も見学しました。今でこそ、ものづくりの世界でも現場で女性が活躍する企業が増えていると思いますが、当時は違いました。

みなさん、声にこそ出さないまでも『女性が現場で働けるわけがない』という空気がヒシヒシと伝わってくる企業が多かったんです。

でも、岩手製鉄は違いました。実際、私が入った現場にも2人の女性が働いていましたし、私に対しても『女性だから』と変に気を遣うこともなく、女性に対する嫌な偏見もなく、普通に接してもらえたんです。

ここでなら女性も男性も関係なく、大学院でも専攻していた鋳造のことをもっと深く学べると思ったんです」(明香さん)

加熱して溶かした金属を型(かた)に流し込み、冷えて固まったあと、型から取り出してつくる金属製品のこと。

明香さんは青森県出身。子どもの頃から“何か”を分解して組み立てるのが大好きだったそう。

「“ケーキ屋さん”になりたかった」という子どもの頃の夢も、見た目がかわいらしくておいしいお菓子をつくりたいというのはもちろんですが、材料の分量や配合を変えることで、甘さやふくらみなどが変化し、見た目や食感が変わることが純粋に面白かったから。

「最初はレシピ通りつくるんですけど、次は配合や分量を自分なりに変えて甘さやふくらみを調整して、自分がベストだと思うお菓子に近づけていく過程が楽しいんです」(明香さん)

現在もお菓子づくりが趣味だと語る明香さんは、この仕事の魅力を……。

「お菓子づくりも鋳物づくりも基本は同じ。材料が小麦粉から鉄やアルミに変わっただけで、どちらも自分なりに研究して、“より良いもの”をつくろうと努力する部分が大切だし、面白いところ。

製品が難しければ難しいほど、自分で考え抜いて改善を重ねたものがイメージ通りに仕上がったときはすごくうれしいですし、それがこの仕事のやりがいにもなっています」と言って笑みを浮かべます。

製品図に合わせて鋳物をどのようにつくればよいかをまとめたもの)を担当。その後、結婚・出産・育休を経て、現在の鋳物事業部製造課 課長に。

「岩手製鉄」が手掛ける鋳物製品は、鋳鉄・ステンレス・アルミ鋳物・銅合金鋳物など多様な材料に対応。

さらにサイズも数百gの手のひらサイズから10トンまで、なかでも10トンクラスの大型鋳物を生産できるのは北東北では「岩手製鉄」のみとなり、それも踏まえて少量多品種の鋳物製品を幅広く生産できる点が“強み”です。

そんな同社の製造課で課長を務め、生産工程の管理を任されている明香さん。少量多品種・短納期などお客さまの幅広いニーズに応えるため、作業効率や生産性を考慮しながら、生産工程の全体を見つめ、日々改善に努める現在の仕事も、明香さんにとっては“お菓子づくり”と共通する部分が多く、「面白い!」とのこと。

自分の好きな“お菓子づくり”と重ね合わせて、“ものづくり”の魅力を語る女性ならではのやわらかな発想が、お客さまの多様なニーズに柔軟に応える「岩手製鉄」の鋳物づくりをしなやかに支えていました。

さらには医療機器・半導体関連部品などなど、さまざまな分野の鋳物製品を手掛けています。

時代の“変化”を“進化”に。創業70年を超える「岩手製鉄」の歩み。

明香さんのような女性も活躍する「岩手製鉄」ですが、その歴史は古く、創業は終戦間もない1949(昭和24)年まで遡ります。

戦時中は国内で年間800万トンもの生産量を誇っていた「鉄」は、当時「産業の米」と言われるほど経済の発展に欠かせない存在でした。

しかし戦争で多くの製鉄工場が消失し、戦後間もない1950(昭和25)年には年間56万トンまで激減。そこで、戦後日本の復興を支えようと誕生したのが「岩手製鉄」です。

当時から岩手県は「木炭」の生産量が日本一であり、沿岸地域には質の高い鉄鉱石が採れる鉱山が……。

これらを有効活用し、良質な「鉄」をつくることで日本の復興に貢献。ピーク時には国内の基幹産業向けに、年間8万トンの「鉄」を生産していた「岩手製鉄」に大きな転機が訪れたのが、1980年代におこった世界的な鉄鋼不況です。

これにより鉄鋼業界は大規模な集約再編が行われ、「岩手製鉄」もやむなく製鉄業から撤退。1994(平成6)年に工業用鋳物製品を製造する企業へと大きな事業転換を図り、現在に至ります。

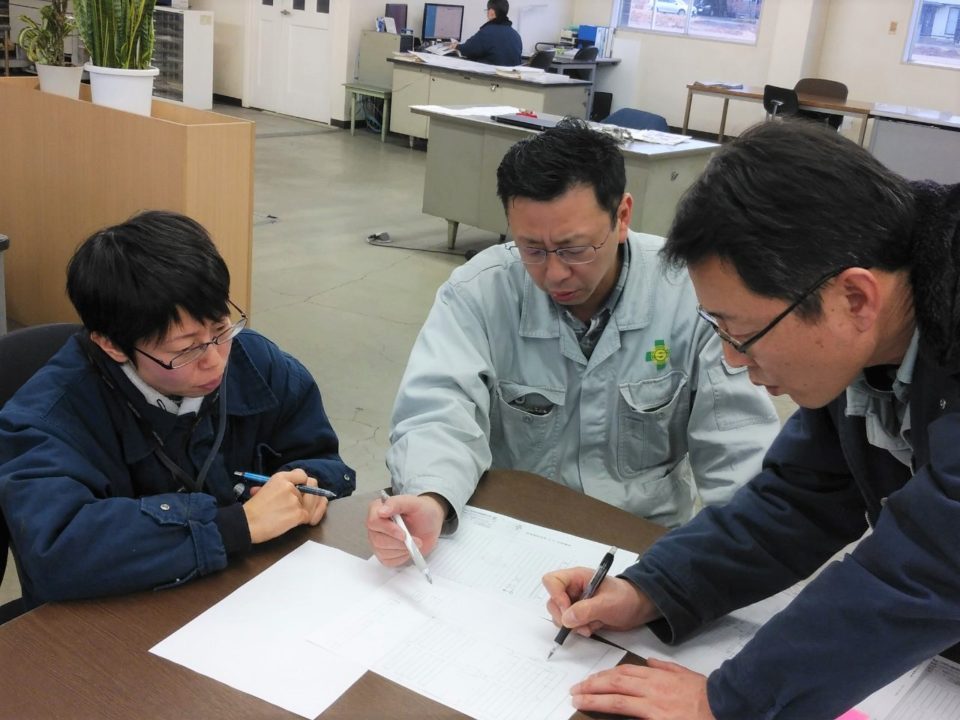

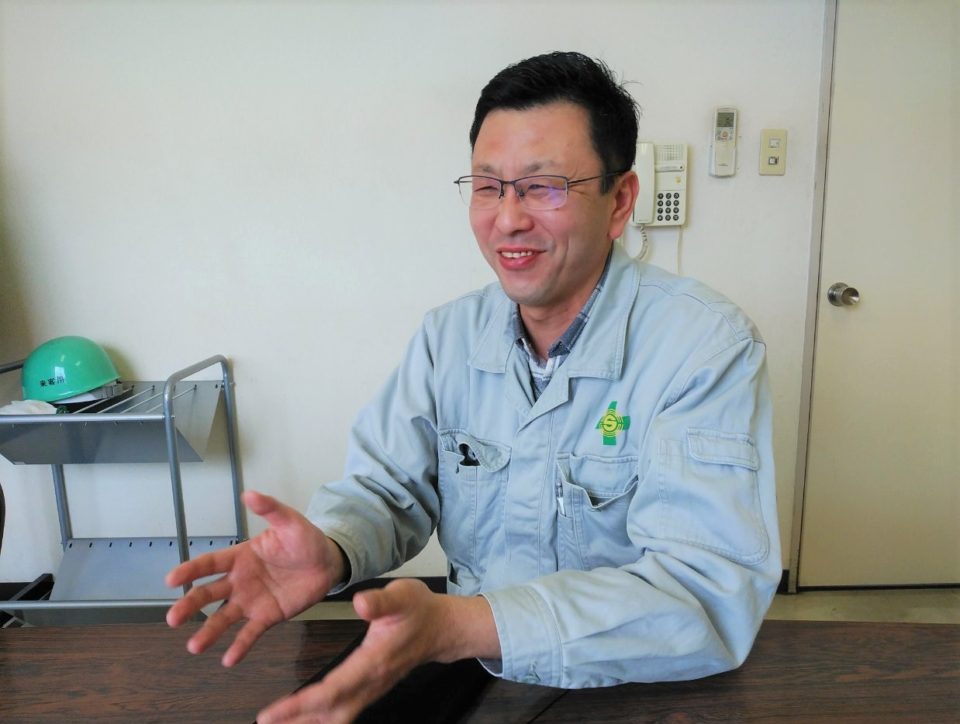

そんな同社の鋳物事業部で営業部門をリードするのが、地元・北上市出身の菊池博幸さん。

菊池さんは関東の大学を卒業後、地元に戻り「岩手製鉄」に入社したのが24年前。当時はすでに製鉄業から工業用の鋳物部品を手掛ける製造業へとシフトしており、菊池さんは品質保証の部門でおよそ3年、鋳物の製造現場でものづくりに7年ほど携わり、現在の営業職へ。

「岩手製鉄」は同線の藤根駅に隣接しており、菊池さんは「電車が停まると、溶けた鉄が流れ出る様子を車窓からよく見ていた」と当時を懐かしく語ってくれました。

北は北海道から南は関西エリアを中心に日本全国を股にかけ、10年以上も営業の最前線で活躍している菊池さんは、現場で培ったものづくりの経験が営業活動にも大いに役立っているといいます。

「お客さまが“困っていること”を解決する提案ができれば、それが新しい仕事の受注につながります。

私はもともと口下手で初対面のヒトと会話をするのも最初は苦手だったんです。そこで、あえてこちらが“話す”のではなく積極的に“質問”するようにしたら、それに対してお客さまがいろいろ話をしてくださるようになりました。

ですから、私はその言葉ひとつひとつに耳を傾け、 お客さまの“困っていること”をすくい取り、それに対して技術的なアドバイスや提案をしながら、受注につなげるようにしています。

そういうアドバイスや提案ができるのも現場での“経験”がすごく生きているし、営業というと“おしゃべりが上手”というイメージですが、“口下手”だからこそできる営業のやり方もあると思っています」

そう言って微笑む菊池さんに、仕事のやりがいについて尋ねると……。

「基本的に営業の仕事は“新規開拓”。いつも初めての会社を訪問するわけですが、初対面の会社の営業担当者にいきなり売り込みをされても、すぐに“成約”とはならないですよね。

でも、何度も足を運んで、それが“成約”につながるということは、私自身が認められたということだし、お客さまの“困っていること”に対して私が提案した製品が認められたということだし、もっと言えば私の後ろにいる職人たち、さらには岩手製鉄が信頼されたということです。

そう考えると営業の仕事は大変なことも多いですけど、それに勝る喜びがある……。それが一番のやりがいです」

そう力強く語る菊池さん。“口下手”とは思えないほど、このときは言葉もなめらかでした。

◆北上市和賀町に1949(昭和24)年に創業した「岩手製鉄」の現在の様子

若い世代がイキイキと働いていること。それが、「岩手製鉄」の強み。

菊池さんは営業という立場で日本全国のさまざまな会社を訪れるなかで、改めて「岩手製鉄」の強みが“若さ”にあると実感しています。

「岩手製鉄は鋳物・エンジニアリング・鉄器の3つの事業部がありますが、それぞれの部門で20代30代の若手たちが活躍していて、イキイキと仕事をしています。雰囲気も和気あいあいとしていて、それが私の目にはすごく頼もしく見えます。

職人の世界といえば、昔は“仕事は見て覚えろ”という感じでした。しかし、それでは今の時代は成り立ちません。

岩手製鉄でいえば、継承していかなければならない技術はデータとして残していて、若いヒトたちもそれを見ながら技術習得ができるし、スキルアップできる環境になっています。

それに会社としても若い世代の提案は積極的に受け入れていこうというスタンスで、それが若いヒトたちの仕事のやりがいにもつながっていると思います。

まあ、私にはそう見えるだけで、本人たちがどう思っているかはわかりませんが(笑)」(菊池さん)

では、その本人たち(若手たち)に話を聞いてみましょう!

佐藤 秀(しゅう)さんは、北上市のお隣にある花巻市の出身。子どもの頃からものづくりが大好きで、高校は北上市にある黒沢尻工業高等学校 専攻科に進学。

「私は機械コースでしたが、そこで学んだ工場の自動化や設備保全についての勉強がすごく面白くて、そういう仕事に携われる会社で働きたいと思って岩手製鉄に入社しました。

就職活動の際にはインターンシップを利用して県内のいろいろな企業を見ましたが、岩手製鉄では機械や装置も大がかりで、そういう環境でぜひチャレンジしたいと思ったんです」

と語る佐藤さんですが、入社していきなりピンチに。

「工場内の重要な設備が故障したんですよ。すぐ修理しないといけない状況だったんですが、そのメンバーに新入社員だった私も入れてもらえたんです。

当時は入社したばかりで何もわからなかったですし、重要な設備ということで『ミスしたらやばい』というプレッシャーも正直すごくありました(笑)

でも、わからないことは先輩が教えてくれますし、何より自分のような新人にも大事な仕事を任せてもらえるということがうれしくて……。

結局、その設備を修理するのに4日かかりました。ずっとその作業につきっきりで緊張のしっぱなしでしたが、それを乗り越えられたのはいい経験になりましたし、私にとっても大きな自信になりました」(佐藤さん)

ロボット事業への新たな挑戦! そこでも若手が躍動。

現在、佐藤さんは高校時代に学んだ工場の自動化や設備保全の仕事に携われる「エンジニアリング事業部」に在籍。

同部では、お客さまのニーズに合わせて高品質で安全なものづくりを支援するオリジナル装置の開発・設計から製造、さらには納品後の保守・メンテナンスまで幅広く対応しています。

が、近年、生産性の向上・品質の安定化・人手不足を補うための省人化などのために、新しい装置はもちろん既存の装置にもロボットを組み込む動きが活発になってきています。

そうした時代背景を受けて同部が新たに取り組んでいるのが、お客さまのニーズに合わせて新しい装置や既存の装置に組み込むロボット関連装置の設計・製造から納品後の保守・メンテナンスまでを一貫して行うサービスであり、佐藤さんもそのメンバーのひとり。

「ロボット事業は新しい取り組みですから手探りの部分も多いんですが、お客さまごとに要望はもちろん、つくる装置も違うので、そこが大変なところであり、やっていて面白いところでもあります」(佐藤さん)

打ち合わせなど、お客さまと直接やり取りする仕事でもあるため、「タクトタイム(1つの製品をつくるのに要する時間)が短くなった」「単純作業や重労働をロボット化したことで、省力化と品質・生産性の安定化が図れた」といったお客さまの喜びの声を直接聞けるのも、大きなやりがいになっていると佐藤さんは語ります。

そんな佐藤さんに今後の夢をうかがうと……。

「今はお客さまと打ち合わせをする際にも先輩の後についてやっている感じなので、いずれは企画・提案はもちろん、打ち合わせや現場に出てもお客さまの課題を自分ひとりで解決できるような、イチから全部できるヒトになりたいです」

という力強い言葉が返ってきました。 「岩手製鉄」が新たに挑むロボット事業……。そこには菊池さんが語っていた通り、夢を持って仕事に励む若いチカラが躍動していました。

取材に訪れた日は、設備保全の仕事をしていました。

ロボットに憧れて入社するも……。「鉄器」でひろがるものづくりの楽しさ。

盛岡市出身の八重樫光希さんは、小さい頃からプラモデルを組み立てることが大好きで、ロボットの勉強がしたいと一関工業高等専門学校 機械工学科に進学。地元・岩手でロボットに関わる仕事がしたいと就職活動をしていたところ、「岩手製鉄」でロボットを活用した事業が動き出すと知り、入社を決意したそう。

しかし、入社が決まって配属されたのが……。

「鉄器事業グループでした(笑) 最初はやっぱりロボットをやりたいと思っていたんですけど、でも鉄器もすごく面白いんですよ」

そう言って目を輝かせる八重樫さん。その理由を尋ねると……。

八重樫さんの言葉を紹介する前に、まずは「岩手製鉄」が取り組む「鉄器」についてご紹介しましょう。

鉄器といえば、「重い」「割れやすい」「錆びやすい」といったイメージをお持ちの方も多いのではないでしょうか。

70年以上にわたって「鉄」とともに歩んできた「岩手製鉄」では、そうした従来までの鉄器のイメージを一新しようと、2016(平成28)年より新時代の鉄器をつくるプロジェクトをスタート。

実に3年を超える歳月と1,000回以上のトライ&エラーを繰り返し、「ダクタイル」と呼ばれる鋳鉄を使った鉄器「ダクタイルシリーズ」を完成させました。

「岩手製鉄」がつくる鉄器は、驚くほど「薄い・軽い」「割れにくい」「錆びにくい」というのが特徴で、商品ラインナップもフライパン、スキレット、鍋、ダッチオーブンなどを用意。

使い勝手はもちろん、現代のライフスタイルにもマッチする高いデザイン性が評判を呼び、大好評とのこと。

一般的な鋳物は黒鉛同士でつながっていますが、「ダクタイル」は黒鉛を切り離して鉄同士がつながるため、強靭な構造に。

ただし、「ダクタイル」は薄くすることが非常に困難とされていました。

そこで「岩手製鉄」は幾度ものトライ&エラーを繰り返しながら、独自の技術でこの課題をクリア。

従来の鉄器のイメージを覆す新時代の鉄器「ダクタイルシリーズ」がこうして完成しました。

八重樫さんは2017(平成29)年に入社すると同時に、新時代の鉄器をつくるこのプロジェクトに参加したのでした。

「鉄器事業グループは若いヒトが中心で、チームワークもすごくいいんですよ。

しかも、一人ひとりが『世の中に今までなかった鉄器をつくろう』『より良い製品をつくろう』という情熱を持って鉄器づくりに取り組んでいて、すごく刺激になります」

と語る八重樫さんは、鉄器事業グループに入って多くの仲間と出会い、「ロボット」とは違うものづくりの世界を知り、その魅力に目覚めたのでした。

昨日より今日。今日よりも明日へ。受け継がれるものづくりの遺伝子。

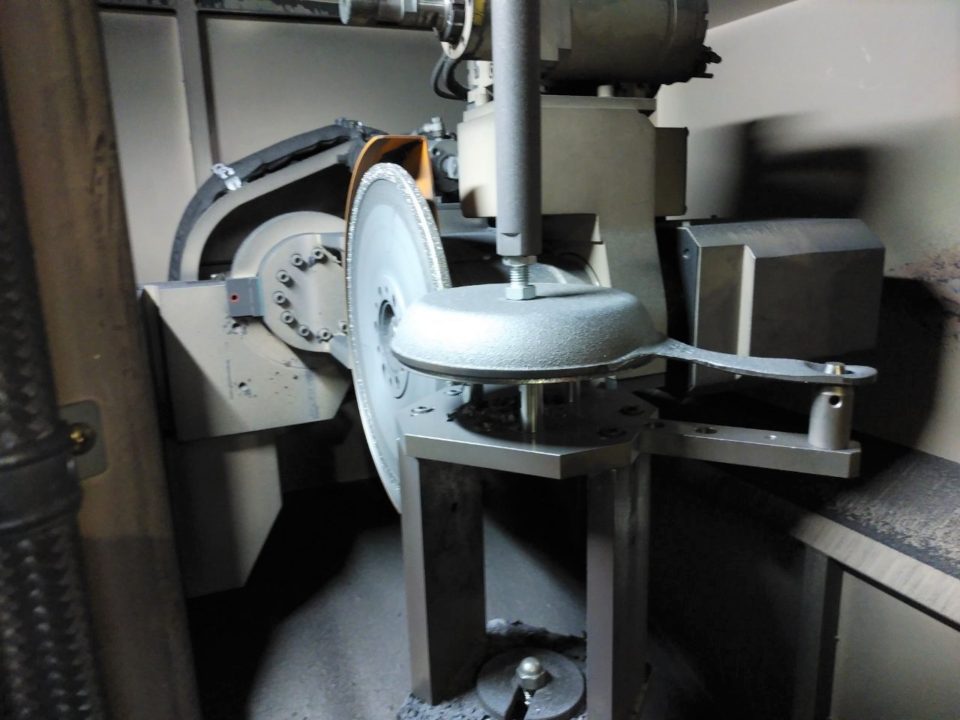

八重樫さんが「鉄器事業グループ」に配属されておよそ2年半。そのなかで長く携わった仕事が、鉄器の仕上げの工程。その現場の製造ラインに機械を組み込み、ヒトの手で行われていた「バリ取り」(製品の加工時に発生する不要な突起などを研磨する作業)を自動化することでした。

「私は主に機械のプログラミングを担当しました。鉄器のバリ取りの作業はヒトの手でやると、手間も時間もかかって1日にできる数量も限られていました。

しかし、機械化することで品質も高いレベルで安定して1日にできる数量も飛躍的に伸ばすことができました。

やっぱり、お客さまには『買ってよかった』と言っていただきたいし、そのためにも“より良い製品”をつくることが大事。その最後の工程を任せてもらえたのはうれしかったです。

基本的に岩手製鉄は私たちのような若い世代の意見も聞いてくれるし、『やってみろ』という感じで仕事もどんどん任せてくれるので、そういう部分でも一人ひとりが“より良い製品”をつくろうという意識を高く持って仕事に取り組めていると思います」

そう語る八重樫さんですが、それでもやっぱり「ロボット」がやりたいのでは……。

「もちろん、いずれはロボットも! という想いはありますよ(笑)

ただ、岩手製鉄は70年以上の歴史がある会社で、定年退職したあとも嘱託でバリバリ働いている方もいたりして、すごい技術を持った先輩や大先輩がたくさんいらっしゃいます。

そういう方たちは1つ(鋳物)のことを専門にずっとやってきた方で、それってやっぱりすごいことだと思うんです。

鉄器の仕事をしてみて、改めてもっともっとそういう先輩たちから鋳物のことを学びたいという想いも強くなりました」(八重樫さん)

ロボットに関わる仕事がしたくて「岩手製鉄」に入社した八重樫さんですが、鉄器と出会って新たな目標が生まれていました。

さて、最後に八重樫さんにこの仕事のやりがいをうかがうと、入社当時に自分でつくった「治具」(じぐ)の話題に。

ちなみに「治具」とは加工や組み立ての際に製品を固定する道具のこと。八重樫さんが携わったバリ取りの自動化でいえば、機械でバリを研磨する際に、鉄器を固定するための道具ですが……。

「自分がつくった治具が壊れたんで、1年半ぶりにまたつくることになったんですが、改めて昔自分がつくったものを見たら、ひどいものをつくっていたなあと(笑)

この仕事は毎日がブレイクスルー。昨日できなかったことが今日できて、今日できなかったことを明日はどうやってできるようにするのかを考える……。

そうやって昨日より今日、今日より明日と成長している自分を実感できるのが、やりがいになっていると思います」(八重樫さん)

北上の地で70年を超える歴史を刻む「岩手製鉄」。昨日よりも今日。今日よりも明日へ……。お客さまのもとに“より良い”製品を届けようと日々改善を繰り返し、技術を高める“ものづくり”の遺伝子は、こうして次の世代へと受け継がれていきます。

どんな話をするのでしょうか……。ちなみに、女性専用のお風呂ももちろんあるそうです。あしからず。

◇ 大好評! 新時代の鉄器「ダクタイルシリーズ」

「岩手製鉄」がつくる新時代の鉄器「ダクタイルシリーズ」の詳細・ご購入はこちら!

◇「ダクタイルシリーズ」は、北上市の「ふるさと納税」の返礼品としても人気! 詳細はこちら!

◇「岩手製鉄」の求人

「岩手製鉄」では、一緒に働く仲間を募集中! 詳細はこちら!

(了)

岩手県北上市和賀町藤根18-14

Tel/0197-73-5121

ルパン三世のマモーの正体。それはプロテリアル安来工場で開発されたSLD-MAGICという高性能特殊鋼と関係している。ゴエモンが最近新斬鉄剣と称してハイテン製のボディーの自動車をフルスピードで切り刻んで、またつまらぬものを斬ってしまったと定番のセリフ言いまくっているようだ。話をもとにもどそう、ものづくりの人工知能の解析などを通じて得た摩耗の正体は、炭素結晶の競合モデル/CCSCモデルとして各学協会で講演されているようだ。